Die Fakultät Bauingenieurwesen lädt herzlich ein zur öffentlichen Verteidigung im Promotionsverfahren mit dem Thema „Entwicklung von konzeptionellen Grundlagen zur rechnerischen Dimensionierung und Prognose der Nutzungsdauern von Asphaltschichten in Feste Fahrbahn Systemen“ von Dipl.-lng. (FH) Tobias Lesinski am Freitag, 18. Juli 2014, 12:30 Uhr, in das Sitzungszimmer Beyer-Bau, Raum 67, George-Bähr-Straße 1.

Kategorie: Institute/Lehrstühle

Sächsischer Lehrpreis für Andreas Franze

Dr.-Ing. Andreas Franze vom Institut für Mechanik und Flächentragwerke hat beim ersten landesweiten Wissenschaftsforum „Campus Sachsen“ den Sächsischen Lehrpreis verliehen bekommen. Die Jury würdigt Franze für das von ihm entwickelte Softwaresystem EMSIG „E-Learning Management System in der ingenieurwissenschaftlichen Grundlagenausbildung“.

„Mit seiner Leistung verdeutlicht der Preisträger sein Verständnis von Lehre als eine gemeinschaftliche Aufgabe aller Lehrenden in einem Studiengang und stellt eine herausragende Organisationslösung vor. Sie ermöglicht Rückkopplungsprozesse systematisch zu integrieren sowie Vorlesungen, Übungen und Tutorien optimal aufeinander abzustimmen. Die interdisziplinäre Weiterentwicklung in Kooperation mit der Ingenieurpsychologie hebt das Projekt in besonderer Weise heraus,“ heißt es zur Begründung.

Der Sächsische Lehrpreis wurde erstmals verliehen, er ist mit insgesamt 40.000 Euro dotiert und wird in den vier Kategorien Universitäten, Kunsthochschulen, Fachhochschulen und Berufsakademie Sachsen verliehen. Das ausgezeichnete Projekt Emsig beschäftigt sich mit der umfassenden Verknüpfung von Lehrorganisation und Lehrdurchführung zur nachhaltigen Verbesserung des Lernprozesses – in einem Film des Auslobers (aus dem unser Screenshot stammt) erklärt Andreas Franze die Vorteile von Emsig.

TUDALIT-Textilbeton zur Anwendung freigegeben

Eine Revolution beim Bauen hat begonnen: Textilbeton der Marke TUDALIT®, bislang nur in Forschungslaboren und an einzelnen Bauwerken in der Praxis erfolgreich angewandt, wurde jetzt vom Deutschen Institut für Bautechnik (DIBt) in Berlin zur Anwendung freigegeben: Unter der Nummer Z-31.10-182 hat das Verfahren zur Verstärkung von Stahlbeton mit TUDALIT® die bauaufsichtliche Zulassung erhalten.

Diese Zulassung ermöglicht es Bauherren, Architekten, Planern und Firmen des Baugewerbes, TUDALIT® Textilbeton im Innenbereich gezielt anzuwenden. Der innovative Baustoff erlaubt extrem schlanke Verstärkungen im Betonbau und eignet sich besonders bei schwierigen räumlichen Verhältnissen und im Denkmalschutz, wenn beispielsweise die optischen Relationen eines Raumes gewahrt bleiben sollen.

Die Grundlagen des Textilbetons wurden an der TU Dresden gelegt mit frühen Forschungen des damaligen Instituts für Textil- und Bekleidungstechnik mit Prof. Peter Offermann und des Institut für Massivbau mit Prof. Curbach. In zwei Sonderforschungsbereichen in Dresden und Aachen wurden die Grundlagen dann vertieft, bevor unter der Federführung der TUDAG die Zulassung durch den TUDALIT e.V. voran getrieben wurde. Somit steht nun einer Anwendung des revolutionären Verbundbaustoffs im Alltag von Bauherren nichts mehr im Wege.

TUDALIT® Textilbeton darf nur durch eigens hierfür zertifizierte Unternehmen verarbeitet werden. Die hohen Qualitätsstandards der im TUDALIT e.V. zusammengeschlossenen Unternehmen der gesamten Wertschöpfungskette sind in der Zulassung festgeschrieben – dadurch ist gewährleistet, dass nur erfahrene Unternehmen mit fundierten Kenntnissen des HighTech-Baustoffs TUDALIT® Textilbeton verarbeiten.

Spezielle Schulungen vermitteln Neulingen bei der Verarbeitung von TUDALIT® Textilbeton das erforderliche Know-How., das Baustellenpersonal erhält dort die notwendigen theoretischen wie praktische Kenntnisse. Die ersten Kurse beginnen bei der renommierten EIPOS GmbH im Herbst dieses Jahres.

Hintergrund:

Der in das Vereinsregister beim Registergericht Dresden eingetragene TUDALIT e.V. will unter der Marke TUDALIT® Produkte aus oder mit Textilbeton und Anwendungen zur Verstärkung und Instandsetzung aus oder mit Textilbeton in großem Umfang bekannt machen, den Ruf von TUDALIT® fördern und sich für den Schutz der Marke TUDALIT® als Qualitätsbezeichnung für den innovativen Verbundwerkstoff einsetzen.

Der Verband wurde im Januar 2009 in Dresden gegründet. Sein oberstes Ziel ist, die Ergebnisse der wissenschaftlichen Forschung- und Entwicklungsarbeit und die damit erreichten Qualitätsstandards auszubauen. Die Erwirkung einer allgemeinen bauaufsichtlichen Zulassung hat der Verband mit hohem finanziellen Aufwand betrieben. Nach dem Meilenstein der jetzt erfolgten Zulassung von TUDALIT® Textilbeton für den Innenbereich folgen weitere Zulassungen.

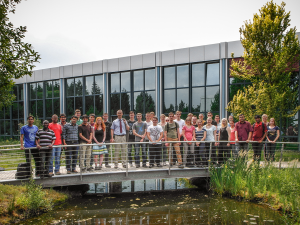

Stahlbau-Exkursion 2014

Die diesjährige Stahlbau-Exkursion führte 35 Studierende des 4. bis 10. Semesters sowie des Studiengangs ACCESS unter Begleitung von Prof. Richard Stroetmann und Dipl.-Ing. Thomas Faßl vom Lehrstuhl für Stahlbau zur Firma Goldbeck Ost GmbH in Treuen und zum Elbe-Stahlwerk Feralpi GmbH nach Riesa.

Die diesjährige Stahlbau-Exkursion führte 35 Studierende des 4. bis 10. Semesters sowie des Studiengangs ACCESS unter Begleitung von Prof. Richard Stroetmann und Dipl.-Ing. Thomas Faßl vom Lehrstuhl für Stahlbau zur Firma Goldbeck Ost GmbH in Treuen und zum Elbe-Stahlwerk Feralpi GmbH nach Riesa.

Nach der Ankunft in Treuen wurden wir von Frank Soppa, Mitglied der Geschäftsleitung, freundlich in Empfang genommen. Frank Soppa stellte der Exkursiongruppe das Unternehmen Goldbeck, dessen Produkte und Dienstleistungen vor und betonte die Wichtigkeit der Wertegemeinschaft für den Erfolg der Firma. Anhand ausgewählter Projekte zeichnete Soppa ein interessantes Portfolio des Unternehmens, das vom schlüsselfertigen Bürobau bis hin zum Hallen- und Parkhausbau reicht. Er lobte die gute Zusammenarbeit mit der TU Dresden, deren Ausbildungsqualität und zeigte den Studierenden mögliche Tätigkeiten im Unternehmen auf.

Anschließend besichtigten die Studentinnen und Studenten, aufgeteilt in fünf Gruppen, verschiedene Fertigungsstationen im Werk. Der Rundgang führte von der Stahlbaufertigung über die Feinblechverarbeitung bis hin zur Fenster- und Türenproduktion, die für das schlüsselfertige Bauen ebenfalls notwendig ist. Aufgrund der Verlagerung vieler Fertigungs- und Montageschritte von der Baustelle in das Werk ist es Goldbeck möglich, mit Hilfe einer modularen Bauweise sehr kurze Montage- und Bauzeiten bei gleichzeitig hoher Qualität zu erreichen.

Nach dieser aufschlussreichen Werksführung und einem Mittagsimbiss auf freundliche Einladung der Fa. Goldbeck setzte die Exkursionsgruppe ihren Weg Richtung Riesa zur ESF Elbe-Stahlwerke Feralpi GmbH fort – einem der größten Arbeitgeber der Region. Mit freundlicher Unterstützung von Katrin Paape, Assistentin der Werksleitung, wurde eine Führung durch das Werk ermöglicht. Markus Reinartz, Leiter der Walzstraße, und Marcel Götze, Projektingenieur im Unternehmen, empfingen die Studierenden. Nach einem kurzen Einführungsvortrag und der Vorstellung des Unternehmens, das hauptsächlich Betonstabstahl sowie Walzdraht produziert und sich in besonderem Maße um eine steigende Umweltfreundlichkeit des Werkes bemüht, starteten die Studierenden in zwei Gruppen zum Werksrundgang.

Zu Beginn wurde der Antransport, die Trennung sowie die Lagerung des Stahlschrottes begutachtet, der zur Produktion von neuem Stahl im Elektrolichtbogenofen nötig ist. Die Besichtigung des Elektrolichtbogenofens war nicht möglich, weil wegen der Installation eines Kessels zur Dampfgewinnung die Schmelzstätte zum Kesselhaus deklariert wurde. Dennoch konnten die Studierenden die Reaktionen im Elektrolichtbogenofen annähernd miterleben, da bei der Besichtigung der Pfannenbehandlung im nebenan liegenden Ofen gerade eine neue Charge Schrott erschmolzen wurde. Nach der Pfannenbehandlung, bei der aufgrund der Endprodukte (Betonstabstahl, Walzdraht) keine besonders hohen Ansprüche an die Schmelze gestellt werden, besichtigten die Studierenden den Verguss der Schmelze in die Kupferkokillen und die auf der Stranggussanlage produzierten Knüppel. Diese Halbzeuge, die bis zu 13,5 m lang produziert werden können, werden entweder abgekühlt und anschließend zwischengelagert oder direkt der Weiterverarbeitung in der Walzstraße zugeführt. Die Quote der Heißverarbeitung soll in Zukunft von aktuell 45% auf bis zu 80% gesteigert werden. Die Exkursionsgruppe folgte dem Produktionsweg der rotglühenden Knüppel von der Stranggussanlage bis zum abgelängten Vorprodukt. In einem erdgasbeheizten Hubherdofen werden diese bis auf 1200°C erwärmt. Anschließend konnte die Gruppe das Auswalzen der Knüppel zu Walzdraht beobachten. Ein Knüppel der Abmessungen 0,16 x 0,16 x 12m erreicht bei einem Walzdrahtdurchmesser von 6 mm immerhin eine Länge von knapp 11 km! Während der Werksführung ergaben sich zahlreiche Fragen, die von den Mitarbeitern des Unternehmens fachkompetent und verständlich beantwortet wurden.

Auch haben wir uns sehr über die spontanen englisch-sprachigen Führungen beider Unternehmen für unsere internationalen Studierenden gefreut.

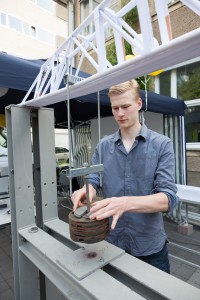

2000 Gramm für 945 Millimeter

Während der Langen Nacht der Wissenschaften am 4. Juli führt das Institut für Massivbau wie schon in den vergangenen Jahren eine Experimentalshow an Brückenmodellen durch. Diese Modelle werden von Studenten gebaut und live zur Langen Nacht auf ihre Tragfähigkeit geprüft. Ziel ist es, eine Brücke aus beliebigen Materialien zu bauen, die maximal 2000 g wiegt und eine lichte Weite von 945 mm überspannen kann.

Während der Langen Nacht der Wissenschaften am 4. Juli führt das Institut für Massivbau wie schon in den vergangenen Jahren eine Experimentalshow an Brückenmodellen durch. Diese Modelle werden von Studenten gebaut und live zur Langen Nacht auf ihre Tragfähigkeit geprüft. Ziel ist es, eine Brücke aus beliebigen Materialien zu bauen, die maximal 2000 g wiegt und eine lichte Weite von 945 mm überspannen kann.

Mit Kreativität und ingenieurtechnischem Verstand kann eine Brücke entworfen werden, welche die Möglichkeit hat, den kompletten Werdegang von der Idee zur Umsetzung bis hin zur Tragfähigkeitsprüfung zu durchlaufen. Entwerfen und Konstruieren für ein möglichst günstiges Gewichts-Traglast-Verhältnis kann man als Gruppe oder allein. Ob der Weg das Ziel oder das Ziel das Ziel ist, darf jeder für sich entscheiden. Die Randbedingungen zum Entwurf sind auf jeden Fall hier in der PDF zu finden.

Alles nur Fassade

Die diesjährige Glasbau- und Fassadenexkursion des Instituts für Baukonstruktion führte vom 18.5-29.5.2014 ins Nachbar-Bundesland Bayern.

Auf der Baustelle der DATEV eG in der Nürnbererg Innenstadt zeigte sich schon zu Beginn, dass besonders bei engen Platzverhältnissen auf Großbaustellen Logistik (fast) alles ist. FKN Fassaden baute hier ca. 2.300 Fenster und eine großflächige Pfosten-Riegel-Fassade „just-in-time“ in die Natursteinfassade des neuen IT-Campus.

Eine außergewöhnliche Fassade konnten die Studierenden auch beim Neubau der Deutschen Flugsicherung von HENN Architekten in München betrachten. Die Metallschotten der Fassade streuen den Flughafenradar, um störende Reflexionen durch das Gebäude zu verhindern. Das komplett redundante Gebäude – jeder wichtige Baustein und die gesamte Systemtechnik ist doppelt vorhanden –entstand um einen 40x40m stützenfreien Raum, der den Lotsen maximale Konzentration gestattet. Keine ablenkenden Geräusche, keine Lichtreflexe, keine Farben. Nach zwei Stunden Arbeit darf sich der Lotse allerdings in stylish grünen Aufenthaltsräumen bei Tageslicht erholen.

Mehr Farbigkeit bot die Münchener Allianz-Arena von Herzog & de Meuron. Die luftgefüllten ETFE-Kissen umgeben das Bayernstadion mit rund 70.000 Plätzen und illuminieren es je nach spielender Mannschaft in den Vereinsfarben. Die Architektur-Technikführung brachte uns in jede Ecke des Stadions. Vom Dachtragwerk über die VIP-Logen durch den Securitybereich ins „Allerheiligste“: die Umkleidekabinen des Rekordmeisters. Ein kurzer Stopp auf den Rängen ließ uns allerdings den heiligen Rasen vermissen. Das Grün wird gerade zu einem hightech „Hybridrasen“ umgebaut.

Hightech bot auch die BMW-Welt von Coop Himmelb(l)au auf dem Weg zum Abendprogramm. Vorbei am „Tornado“ und unter der „Dachwolke“ hindurch zog es uns zum Olympiagelände, wo beim Sommerkino mit Blick auf Günter Behnischs Olympiaschwimmhalle der Abend ausklang.

Der nächste Tag stand ganz im Zeichen der Superlative des konstruktiven Glasbaus. Werksführungen bei Seele Sedak und der Josef Gartner GmbH zeigten uns, wie groß, wie biegsam und wie tragend Glas sein kann. Aus den Weltstädten Gersthofen und Gundelfingen werden Fassaden(bestandteile) bis nach Amerika und China verschickt. Die Architekturvisionen einer globalisierten Welt des 21. Jahrhunderts entstehen auch dank deutschem Ingenieurwissen und Qualität in der Herstellung. Die nahezu vollständige Transparenz und gläserne Tragwerke der Außenhülle sind nicht „nur Fassade“ sondern beeindruckende Beispiele der modernen Ingenieurkunst.

Hochbau für Straßenbau: TU Dresden bekommt neues Straßenbaulabor

An der Technischen Universität Dresden wurde heute der Grundstein für den Neubau des Straßenbaulabors für das Institut für Stadtbauwesen und Straßenbau gelegt. Vertreter des Sächsischen Staatsministeriums der Finanzen, des Wissenschaftsministeriums und der Universität hinterlegten gemeinsam die Grundsteinlegungsurkunde an der Georg-Schumann-Straße.

An der Technischen Universität Dresden wurde heute der Grundstein für den Neubau des Straßenbaulabors für das Institut für Stadtbauwesen und Straßenbau gelegt. Vertreter des Sächsischen Staatsministeriums der Finanzen, des Wissenschaftsministeriums und der Universität hinterlegten gemeinsam die Grundsteinlegungsurkunde an der Georg-Schumann-Straße.

Abteilungsleiter im Finanzministerium, Johann Gierl: „Für knapp 6,3 Millionen Euro entsteht hier ein neues Laborgebäude, das dem Institut für Stadtbauwesen und Straßenbau auch zukünftig beste Forschungsmöglichkeiten bieten wird. Mit dieser Investition wird die Wissenschaftslandschaft in Sachsen gefestigt und die Forschungskompetenz des Instituts für Stadtbauwesen und Straßenbau gesichert. Die hier erzielten Forschungsergebnisse auf dem Gebiet des Stadtbauwesens und des Straßenbaus werden auch zukünftig ein Gewinn für ganz Sachsen sein.“

Matthias Hüchelheim, Leiter der Abteilung Zentrale Angelegenheiten im SMWK: „Die räumliche Zusammenlegung der wissenschaftlichen Institute zum Bauingenieur-Campus an der Georg-Schumann-Straße bietet neben modernen baulichen Bedingungen auch beste Voraussetzungen für die bereichsübergreifende Zusammenarbeit und Kommunikation der Fachleute und für Synergien in Forschung und Lehre.“

Unter der Projektleitung des Staatsbetriebes Sächsisches Immobilien- und Baumanagement (SIB) entsteht ein unterkellertes 2-geschossiges Laborgebäude, das sich als Anbau an die bereits im Bau befindliche Versuchshalle für das Institut für Wasserbau und Technische Hydromechanik (Georg-Schumann-Straße 7a) erstreckt. Die Labore und Büros verteilen sich auf das Erd- und das Obergeschoss des Neubaus. Im Untergeschoss befinden sich die Technikzentrale und Lagerräume. Auf dem begehbaren Flachdach gibt es eine Aufstellfläche, auf der von den Mitarbeitern zukünftig Freibewitterungsversuche für Baustoffe durchgeführt werden können. Insgesamt verfügt der Neubau über eine Hauptnutzfläche von 925 qm und soll bis Ende 2015 fertiggestellt werden.

Bei der Fassade kommt mit Textilbeton ein moderner Baustoff zum Einsatz, welcher in Zusammenarbeit mit dem Lehrstuhl für Massivbau der TU Dresden und dem Deutschen Zentrum Textilbeton entwickelt wurde. Diese Bauweise wird bereits bei der Fassade des Neubaus der Versuchshalle für das Institut für Wasserbau und Technische Hydromechanik erfolgreich verwendet und ermöglicht es, bewehrte Betonelemente sehr dünn, mit nur wenigen Zentimetern Dicke auszuführen. Textilbeton ist vielseitig einsetzbar – im Neubau, bei der Sanierung von Gebäuden und sogar als Außenmöbel.

Besondere Anforderungen aufgrund des Erschütterungs- und Schallschutzes ergeben sich für die Decken. Für einen großen Teil der Versuchsmaschinen werden zusätzliche mit Federn und Schallschutzlagern entkoppelte Fundamentplatten auf den Decken angebracht. Zur Entsorgung der anfallenden Stäube aus der Bearbeitung von Gesteinen in den Werkstätten des Straßenbaulabors wird das Gebäude mit einer zentralen Entstaubungsanlage ausgerüstet.

[Quelle]

Hochhausgründungen Lagos, Nigeria

Im Rahmen des Dresdner Geotechnik-Seminars wird am Dienstag, 3.6.2014 Dr.-Ing. Sascha Richter (Bilfinger Construction GmbH) einen Vortrag mit dem Titel „Hochhausgründungen Lagos, Nigeria – Bemessungskonzept und erste praktische Erfahrungen“ halten. Die Veranstaltung findet am Institut für Geotechnik der Technischen Universität Dresden (Neuffer-Bau) in der Bibliothek (Raum Nr. 115) um 16:40 Uhr statt.

Erfolgreicher Abschluss der Dresdner Stahlbaufachtagung 2014

Am 20. März fand im Hörsaalzentrum der Technischen Universität Dresden die 8. Dresdner Stahlbaufachtagung zu dem Thema „Neubau und Bauen im Bestand auf der Grundlage der Europäischen Bemessungs- und Ausführungsnormen“ statt. Die Eurocodes für den Stahl- und Verbundbau und deren Nationalen Anhänge sind in den meisten Bundesländern seit dem 1. Juli 2012 und in den Ländern mit Übergangsregelung seit dem 31. Dezember 2013 verbindlich anzuwenden. In der Praxis haben sich inzwischen eine Vielzahl von Detailfragen zur Interpretation der Vorschriften und der richtigen Anwendung ergeben. Parallel dazu erfolgt die Weiterentwicklung der Eurocodes und die Vorbereitung einer Neuauflage, bei der Fehler beseitigt, Regelungslücken geschlossen sowie neue Entwicklungen und Erkenntnisse einfließen werden.

Am 20. März fand im Hörsaalzentrum der Technischen Universität Dresden die 8. Dresdner Stahlbaufachtagung zu dem Thema „Neubau und Bauen im Bestand auf der Grundlage der Europäischen Bemessungs- und Ausführungsnormen“ statt. Die Eurocodes für den Stahl- und Verbundbau und deren Nationalen Anhänge sind in den meisten Bundesländern seit dem 1. Juli 2012 und in den Ländern mit Übergangsregelung seit dem 31. Dezember 2013 verbindlich anzuwenden. In der Praxis haben sich inzwischen eine Vielzahl von Detailfragen zur Interpretation der Vorschriften und der richtigen Anwendung ergeben. Parallel dazu erfolgt die Weiterentwicklung der Eurocodes und die Vorbereitung einer Neuauflage, bei der Fehler beseitigt, Regelungslücken geschlossen sowie neue Entwicklungen und Erkenntnisse einfließen werden.

Zu den Vortragenden gehörten Dr. Volker Cornelius (Präsident des VBI), Prof. Dr. Richard Stroetmann (Institut für Stahl- und Holzbau, TU Dresden), Prof. Dr. Udo Peil (TU Braunschweig), Dr.-techn. Andreas Taras (Institut für Stahlbau, TU Graz), Dipl.-Ing. Stephan Schneider (Lehrstuhl für Stahlbau, TU Dortmund), Dipl.-Ing. Jörg Korth (IMO Leipzig GmbH), Prof. Dr.-Ing. Michael Volz (Fakultät Maschinenbau und Verfahrenstechnik, Hochschule Offenburg), Dipl.-Ing. Lars Sieber (Institut für Stahl- und Holzbau, TU Dresden), Dr. rer.-nat. Andreas Schütz (Corroconsult GmbH, Hamburg) und Dipl.-Ing. Frank Soppa (GOLDBECK Ost GmbH). Die Moderation der Tagung übernahm Dr. Armin Franke (Vorstand des bauforumstahl e. V. und Leiter der Niederlassung Josef Gartner GmbH, Würzburg).

Neben den Vorträgen bot die Tagung den Teilnehmern die Möglichkeit zu Fachgesprächen und dem persönlichen Austausch. Hersteller und Dienstleister präsentierten im Foyer des Hörsaalzentrums ihre Produkte und Leistungen. Die Resonanz der Teilnehmer und Referenten war durchweg sehr positiv. Dies motiviert die Veranstalter, auch im kommenden Jahr die Dresdner Stahlbaufachtagung mit Themen zur Normung, Berechnung und Ausführung rund um den Stahlbau fortzusetzen.

Begeisterte Juniordocs ließen es knallen

Der Titel klang schmackhafter als die Wirklichkeit dann wurde – aber dafür war’s dann doch ein wenig spannender als daheim beim Plätzchenbacken: „Backe backe Kuchen – vom Kuchen zum Hochleistungsbeton“ war die Veranstaltung betitelt, die im Rahmen der Juniordoktor-Reihe im Baustofflabor stattfand. Prof. Viktor Mechtecherine vom Institut für Baustoffe hatte über ein Dutzend Schülerinnen und Schüler der Klassen 3 bis 5 im Alfred-Hütter-Laboratorium begrüßen können und zeigte, was man in der Küche für die Baustofftechnologie lernen kann.

Der Juniordoktor 2013/14 ist der sechste Jahrgang dieses erfolgreichen Formates. Das aktuelle Programm umfasst 113 Stationen, für die 32 namhafte Einzelveranstalter ihre Labortüren, Hörsäle und Ausstellungsräume öffnen. Die Teilnehmer haben sich ihr Programm nach eigenem Interesse selbst zusammengestellt. Wer mindestens sieben Stationen besucht und die dazugehörigen Fragen richtig beantwortet hat, erhält in einer feierlichen Veranstaltung im Sommer 2014 seinen Doktorhut und den Titel Juniordoktor verliehen. Die letzte Veranstaltung kann zur Dresdner Langen Nacht der Wissenschaften am 4. Juli 2014 besucht werden.

Bei den Baustofflern konnten die Jungs und Mädels nach einer kurzen Einführung natürlich selbst Hand anlegen: Sand, Zement, Zauberstoff und Farbe mischen. Oder Beton belasten, bis er knallend versagt – oder auch sich biegt und biegt und biegt, auf dass die Augen immer größer vor Staunen wurden. Die Fragebogen am Ende der Veranstaltung zeigten: Die Kids waren überaus zufrieden. Einige haben sogar angegeben, dass sie sich vorstellen können, einmal in diesem Bereich zu arbeiten. Na dann: Willkommen in ein paar Jahren, Juniordocs!