Eine Revolution beim Bauen hat begonnen: Textilbeton der Marke TUDALIT®, bislang nur in Forschungslaboren und an einzelnen Bauwerken in der Praxis erfolgreich angewandt, wurde jetzt vom Deutschen Institut für Bautechnik (DIBt) in Berlin zur Anwendung freigegeben: Unter der Nummer Z-31.10-182 hat das Verfahren zur Verstärkung von Stahlbeton mit TUDALIT® die bauaufsichtliche Zulassung erhalten.

Diese Zulassung ermöglicht es Bauherren, Architekten, Planern und Firmen des Baugewerbes, TUDALIT® Textilbeton im Innenbereich gezielt anzuwenden. Der innovative Baustoff erlaubt extrem schlanke Verstärkungen im Betonbau und eignet sich besonders bei schwierigen räumlichen Verhältnissen und im Denkmalschutz, wenn beispielsweise die optischen Relationen eines Raumes gewahrt bleiben sollen.

Die Grundlagen des Textilbetons wurden an der TU Dresden gelegt mit frühen Forschungen des damaligen Instituts für Textil- und Bekleidungstechnik mit Prof. Peter Offermann und des Institut für Massivbau mit Prof. Curbach. In zwei Sonderforschungsbereichen in Dresden und Aachen wurden die Grundlagen dann vertieft, bevor unter der Federführung der TUDAG die Zulassung durch den TUDALIT e.V. voran getrieben wurde. Somit steht nun einer Anwendung des revolutionären Verbundbaustoffs im Alltag von Bauherren nichts mehr im Wege.

TUDALIT® Textilbeton darf nur durch eigens hierfür zertifizierte Unternehmen verarbeitet werden. Die hohen Qualitätsstandards der im TUDALIT e.V. zusammengeschlossenen Unternehmen der gesamten Wertschöpfungskette sind in der Zulassung festgeschrieben – dadurch ist gewährleistet, dass nur erfahrene Unternehmen mit fundierten Kenntnissen des HighTech-Baustoffs TUDALIT® Textilbeton verarbeiten.

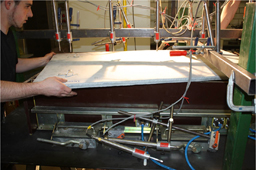

Spezielle Schulungen vermitteln Neulingen bei der Verarbeitung von TUDALIT® Textilbeton das erforderliche Know-How., das Baustellenpersonal erhält dort die notwendigen theoretischen wie praktische Kenntnisse. Die ersten Kurse beginnen bei der renommierten EIPOS GmbH im Herbst dieses Jahres.

Hintergrund:

Der in das Vereinsregister beim Registergericht Dresden eingetragene TUDALIT e.V. will unter der Marke TUDALIT® Produkte aus oder mit Textilbeton und Anwendungen zur Verstärkung und Instandsetzung aus oder mit Textilbeton in großem Umfang bekannt machen, den Ruf von TUDALIT® fördern und sich für den Schutz der Marke TUDALIT® als Qualitätsbezeichnung für den innovativen Verbundwerkstoff einsetzen.

Der Verband wurde im Januar 2009 in Dresden gegründet. Sein oberstes Ziel ist, die Ergebnisse der wissenschaftlichen Forschung- und Entwicklungsarbeit und die damit erreichten Qualitätsstandards auszubauen. Die Erwirkung einer allgemeinen bauaufsichtlichen Zulassung hat der Verband mit hohem finanziellen Aufwand betrieben. Nach dem Meilenstein der jetzt erfolgten Zulassung von TUDALIT® Textilbeton für den Innenbereich folgen weitere Zulassungen.

Ab 10. April in Zuschendorf: Werke aus Textilbeton von Volker Mixsa

Ab 10. April in Zuschendorf: Werke aus Textilbeton von Volker Mixsa