Es geht eine Maschine auf Reisen…

Maschinen haben keine Namen – und wenn, dann meist eher ganz merkwürdige. Sprachler würden dann auch nicht Name dazu sagen, sondern es eher Bezeichnung nennen. Weil aber „walter+bai 20-MN-Belastungsrahmen“ nicht so gut klingt wie beispielsweise „Jumbo“, wollen wir den 60-Tonner fortan Jumbo nennen. Das passt auch ganz gut, weil sich ja kein normaler Mensch vorstellen kann, wie schwer 60 Tonnen wirklich sind – und da bietet sich doch der Vergleich mit Elefanten an, die gut und gerne 6 Tonnen auf die Waage bringen, wenn man eine passende Waage zur Hand hat. Zehn Elefanten auf Tour – darum geht es jetzt. (Wer mangels Erfahrung mit dem Elefantenvergleich nicht klar kommt, kann gerne weiter herunter rechnen: 60 Tonnen entsprechen 60.000 Kilo-Paketen Zucker. Oder 20.000 Kilo-Paketen Zucker plus 20.000 Kilo-Paketen Mehl plus 80.000 Päckchen handelsüblicher Butter, aus denen man reichlich 40.000 Kuchen nach dem Rezept „Pfund auf Pfund“ backen könnte – aber ich schweife ab).

Zurück zu Jumbo! Der 20-MN-Belastungsrahmen ist eine Prüfmaschine, die im Otto-Mohr-Laboratorium (was hier alle kurz OML nennen) steht. Mit diesem Rahmen kann man Stahlkabel und Spannglieder prüfen, aber auch Platten, Balken oder Stützen mit einer Länge von bis zu 7 Metern. So weit, so gut. Das Problem war nur, dass Jumbo auf einem Platz stand, den man für andere Dinge benötigte. Und nun bewege mal einer in einer geschlossenen vollgestellten Halle einen Jumbo oder zehn afrikanische Elefanten oder 40.000 „Pfund-auf-Pfund“-Kuchen!

Die Kunst der Arbeit

Dr.-Ing. Torsten Hampel, Leiter des OML, hatte zur Lösung des Problems eine Antwort parat: „Die erste Variante hätte eine Demontage des Rahmens bedeutet. Aber die Umsetzung und die erneute Montage des Rahmens am neuen Standort hätten einen Zeitraum von etwa sechs Wochen in Anspruch genommen!“ Das war dann doch ein bissel viel, also dachte man nach, besann sich auf vorhandene Kenntnisse und bereits praktizierte Kooperationen und entwickelte im Team diese Idee: „Wir heben den Spanngliedrahmen an, setzen ihn auf Schwerlastwagen und fahren ihn dann durch das OML!“

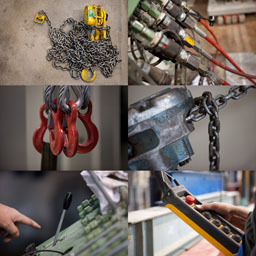

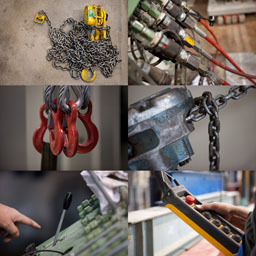

Klingt leicht, ist es aber nicht. Zwar war das Ausheben durch die im OML vorhandene Prüftechnik möglich, und sowohl Schwerlastwagen als auch das Verschieben des Rahmens sind für den Kooperationspartner, die Firma Ratschaisenträger, nichts Neues. Aber wie immer steckt der Teufel im Detail: Die Schwierigkeit bestand darin, dass nicht alle Bereiche des OML-Fußbodens ausreichend tragfähig für den 60-t-Rahmen waren: Kanäle für allerlei Technik führen durch die Halle und sind mit Blechen abgedeckt, die gut und gerne eine Horde Studenten aushält, aber keinen Jumbo. An einer Stelle auf dem Weg zum neuen Standort für den 20-MN-Belastungsrahmen ist die Abdeckung des Kellerzugangs nicht ausreichend tragfähig.

Men at Work

Was tun? Eine ganz spezielle Transport-Technik entwickeln! Mit einer vorab ausgetüftelten und in der aktuellen Situation verfeinerten Hebe- und Schiebetechnologie konnten die entsprechenden Bereiche überwunden werden. Der Techniker sagt: „Dafür wurden mehrere Pressenpunkte am Rahmen vorgesehen. Wir haben in mehreren Phasen den Rahmen hochgehoben und die Schwerlastwagen umgesetzt!“ Wobei die Schwerlastwagen eher aussahen wie so kleine niedliche Möbelverschiebehilfen. Aber die Kleinen haben es in sich und können eine Menge Druck vertragen! Imposant, imposant – und auf die Gefahr der Wiederholung: Klingt alles leicht, ist es aber nicht. Wie angespannt die Leute zugange waren, merkte man am Geräuschpegel: Nichts, aber auch gar nichts außer dem leichten Surren der Zugmaschine war zu hören. Volle Konzentration, wenn es drauf ankam. Und dann, als es geschafft war, ein beherztes und lautes: Färdsch!