Verbundermüdung unter Querzug

Durch den Verbund zwischen Stahl und Beton bekommt der Stahlbetonbau erst seinen Sinn. Auch unter dynamischen Belastungen bewirkt er, dass Beton und Bewehrungsstahl nicht auseinanderfallen. Doch was passiert, wenn sich am Stahlstab ein Längsriss ausbildet? Diese Frage steht im Mittelpunkt eines Forschungsvorhabens, aus dessen Ergebnissen Rückschlüsse für die Bemessung von Stahlbetonbauteilen gezogen werden können.

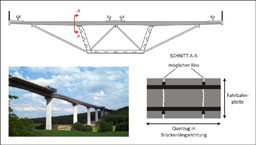

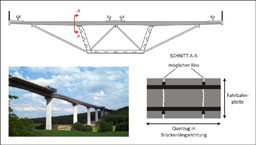

Stahlverbundbrücke

Stahlbeton ist wie eine Ehe – der eine steht für die Schwächen des anderen ein. Jeder übernimmt das, was er am besten kann. Der Beton stemmt sich mit seiner ganzen Kraft gegen den Druck, der z.B. oben im Balken entsteht, wenn dieser sich biegt. Der Bewehrungsstahl nimmt es mit der Zugbelastung auf, die im Balken unten wirkt. Doch wie in jeder richtigen Ehe kommen irgendwann Fragen auf: Hält sie ewig? Werden die Partner ihres Verbundes niemals müde? Das Geschehen scheint allerdings immer dann kompliziert zu werden, wenn ein Dritter die Szenerie betritt. Die Ehe kann dadurch leiden und sogar Risse bekommen. Doch sie kann nicht nur, nein, sie muss dem Einfluss widerstehen!

Für den Verbund zwischen Bewehrungsstahl und Beton ist ein solcher Dritter das Vorhandensein einer Querzugbelastung. Anders als beim Querdruck, der Stahl und Beton fest aneinanderpresst, kann eine Zugkraft quer zum Stahlstab den Verbund beeinträchtigen. Ist dieser Querzug von ausreichender Größe, treten sogar Risse auf, die genau entlang des Stabes verlaufen. Doch was bedeutet das für den Verbund und seinen Ermüdungswiderstand? Kann er weiterhin alle stetigen oder veränderlichen Belastungen aufnehmen oder wird er durch das ständige Hin und Her schnell müde und bricht?

Diese Fragen haben für die Praxis eine nicht ganz unerhebliche Bedeutung. Seit einiger Zeit werden z.B. im Straßenbrückenbau sogenannte Stahlverbundbrücken gebaut, bei denen auf einem stählernen Hohlkastenträger eine Fahrbahnplatte aus Stahlbeton liegt. Im Bereich über den Pfeilern der Brücke ist die Zugbelastung der Betonplatte in Brückenlängsrichtung meist so groß, dass kleine Risse entlang der quer liegenden Bewehrungsstäbe auftreten. Während diese Querzugbelastung annähernd konstant ist, wird an den Stahlstäben dynamisch, d.h. mal stärker und mal schwächer, gezogen. Diese Ausziehbeanspruchung rührt vom Fahrzeugverkehr auf der Brücke und ist wiederum über den Stegen des Hohlkastens am größten. Da bei der Bemessung derartiger Fahrbahnplatten die Kombination von Querzug und Verbundermüdung bisher noch keine Rolle spielte, muss überprüft werden, ob dennoch die erforderliche Sicherheit vor einem frühzeitigen Schaden gewährleistet ist. Die Ehe zwischen Stahl und Beton muss also auf den Prüfstand!

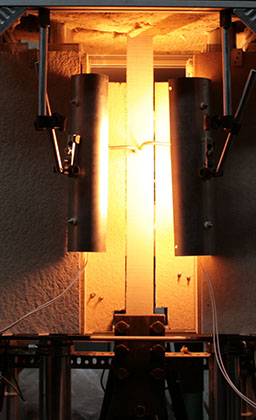

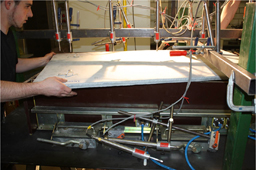

Aus diesem Grund wird derzeit ein entsprechendes Forschungsvorhaben an der TU Dresden durchgeführt. Mithilfe eines speziellen Probekörpers werden in einem sogenannten Ausziehversuch die Verbundeigenschaften bei verschiedenen Querzugbelastungen genauestens untersucht. Dazu müssen verschiedene Längsrissbreiten entlang des einbetonierten Bewehrungsstabes erzeugt und dieser dann dynamisch gezogen werden. Dabei rutscht der Stahlstab stückchenweise aus dem Beton heraus. Dieses Herausrutschen wird als Schlupf bezeichnet und ist ein Maß für die Qualität des vorliegenden Verbundes. Ist die Rissbreite recht groß, wächst der Schlupf schneller an. Wird die Ausziehbelastung gesteigert, kann es zum vollständigen Herausziehen des Stabes kommen. Den Bund zwischen Stahl und Beton gibt es dann nicht mehr.

Für die Verbundbrücke würde solch ein Ausziehversagen eine äußerst starke Schädigung bedeuten. Aber auch schon mittlere Schlupfwerte, welche sich einstellen, noch bevor der Verbund komplett versagt, wären mit sehr großen Verformungen für die Brücke verbunden. Im Extremfall müsste sie dann wohl gesperrt werden. Deshalb ist es sinnvoll, einen Wert für den Schlupf zu definieren, der noch als ungefährlich und damit zulässig angesehen werden kann. Da je nach Verbund- und Belastungsbedingung dieser Grenzwert früher oder später eintritt, ist es wichtig, den Zeitraum so gut es geht zu erfassen.

Dies geschieht allerdings nicht in Stunden, Monaten oder Jahren, sondern man bedient sich der Lastwechselanzahl. Die Ausziehbelastung folgt einem Schwingspiel; d.h., sie pendelt in einer bestimmten Zeit zwischen einem oberen und einem unteren Belastungswert hin und her. Darum reicht es aus, zu zählen, wie oft z.B. der obere Wert angeschlagen wird. Doch was hat das für einen Nutzen, zu wissen, dass der Verbund nach so und so vielen Lastwechseln die kritische Grenze erreicht? Dann wird ja die Brücke trotzdem gesperrt!

Die Frage ist natürlich richtig. Aus den Versuchergebnissen verschiedner Schwingspiele ist es jedoch möglich, diejenige Belastung zu bestimmen, mit der genau eine Million Lastwechsel laufen können, bevor der Schlupf zu groß wird – und das für unterschiedliche Längsrissbreiten. Für die Bemessung bedeutet das: Wird die Brücke so gebaut, dass die Lasten nicht größer und Risse nicht breiter werden, hält der Verbund eine Million Lastwechsel aus. Das ist nicht die Ewigkeit, aber sehr nah dran!

Alexander Lindorf

Dieser Beitrag erhielt im Rahmen des Wettbewerbs Wissenschaftsreportage auf dem Doktorandensymposium 2010 des Deutschen Ausschuss für Stahlbeton (DAfStb) einen Sonderpreis. Alexander Lindorf ist Wissenschaftlicher Mitarbeiter am Institut für Massivbau der TU Dresden.