Die Bewerbungsfrist zum diesjährigen „Preis der Sächsischen Bauindustrie“ endet am 16. März 2012. Eingereicht werden können Diplom- oder Masterarbeiten auf den Gebieten Architektur, Bauverfahren und Technologien, Baustoffe und Baustoffentwicklungen, Baukonstruktionen, Baumethoden, Baudienstleistungen, Baubetriebliche Prozesse, Grundlagen des Bauens und IT-Anwendungen. Der Ausschreibungstext mit Bewerbungsbogen kann im Internet unter www.bauindustrie-ssa.de heruntergeladen werden.

Schlagwort: Wettbewerb

TU Dresden schreibt erneut Preis für Familienfreundlichkeit aus

Auch im Jahre 2011 schreibt die TU Dresden ihren „Preis für Familienfreundlichkeit“ aus. Bereits zum fünften Mal werden Struktureinheiten und Einzelpersonen innerhalb der Universität gesucht, die sich in besonderer Weise um familienfreundliche Studien- und Arbeitsbedingungen verdient gemacht haben. Ausgelobt sind dabei drei Preise zu 500, 300 und 200 Euro, die für weitere familienunterstützende Maßnahmen im Wirkungsbereich der Preisträger oder für zentrale Aktivitäten an der TU Dresden zu verwenden sind. Koordiniert wird dieser Wettbewerb vom Referat Gleichstellung der TU Dresden.

Der „Preis für Familienfreundlichkeit“ ist eine unter vielen Maßnahmen, die darauf zielen, es Mitarbeiterinnen und Mitarbeitern sowie Studierenden zu erleichtern, Karriere und Familie unter einen Hut zu bringen. Familienfreundlichkeit wird an der TU Dresden großgeschrieben. Die Universität ist seit 2007 im Audit „Familiengerechte Hochschule“ zertifiziert, durch die Aufnahme in den Best Practice-Club „Familie in der Hochschule“ im September 2010 hat das Engagement der TU Dresden inzwischen auch bundesweite Anerkennung erfahren. In der ersten Runde des Wettbewerbs erhielt die Fakultät Bauingenieurwesen den Preis.

Hier gibt es detaillierte Informationen zur Bewerbung um den Preis für Familienfreundlichkeit 2011.

[Quelle: Pressestelle der TUD]

Stahl und Beton: Ein (Ver)bund für die Ewigkeit?

Verbundermüdung unter Querzug

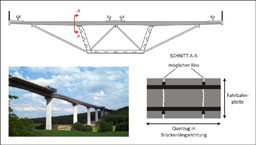

Durch den Verbund zwischen Stahl und Beton bekommt der Stahlbetonbau erst seinen Sinn. Auch unter dynamischen Belastungen bewirkt er, dass Beton und Bewehrungsstahl nicht auseinanderfallen. Doch was passiert, wenn sich am Stahlstab ein Längsriss ausbildet? Diese Frage steht im Mittelpunkt eines Forschungsvorhabens, aus dessen Ergebnissen Rückschlüsse für die Bemessung von Stahlbetonbauteilen gezogen werden können.

Stahlbeton ist wie eine Ehe – der eine steht für die Schwächen des anderen ein. Jeder übernimmt das, was er am besten kann. Der Beton stemmt sich mit seiner ganzen Kraft gegen den Druck, der z.B. oben im Balken entsteht, wenn dieser sich biegt. Der Bewehrungsstahl nimmt es mit der Zugbelastung auf, die im Balken unten wirkt. Doch wie in jeder richtigen Ehe kommen irgendwann Fragen auf: Hält sie ewig? Werden die Partner ihres Verbundes niemals müde? Das Geschehen scheint allerdings immer dann kompliziert zu werden, wenn ein Dritter die Szenerie betritt. Die Ehe kann dadurch leiden und sogar Risse bekommen. Doch sie kann nicht nur, nein, sie muss dem Einfluss widerstehen!

Für den Verbund zwischen Bewehrungsstahl und Beton ist ein solcher Dritter das Vorhandensein einer Querzugbelastung. Anders als beim Querdruck, der Stahl und Beton fest aneinanderpresst, kann eine Zugkraft quer zum Stahlstab den Verbund beeinträchtigen. Ist dieser Querzug von ausreichender Größe, treten sogar Risse auf, die genau entlang des Stabes verlaufen. Doch was bedeutet das für den Verbund und seinen Ermüdungswiderstand? Kann er weiterhin alle stetigen oder veränderlichen Belastungen aufnehmen oder wird er durch das ständige Hin und Her schnell müde und bricht?

Diese Fragen haben für die Praxis eine nicht ganz unerhebliche Bedeutung. Seit einiger Zeit werden z.B. im Straßenbrückenbau sogenannte Stahlverbundbrücken gebaut, bei denen auf einem stählernen Hohlkastenträger eine Fahrbahnplatte aus Stahlbeton liegt. Im Bereich über den Pfeilern der Brücke ist die Zugbelastung der Betonplatte in Brückenlängsrichtung meist so groß, dass kleine Risse entlang der quer liegenden Bewehrungsstäbe auftreten. Während diese Querzugbelastung annähernd konstant ist, wird an den Stahlstäben dynamisch, d.h. mal stärker und mal schwächer, gezogen. Diese Ausziehbeanspruchung rührt vom Fahrzeugverkehr auf der Brücke und ist wiederum über den Stegen des Hohlkastens am größten. Da bei der Bemessung derartiger Fahrbahnplatten die Kombination von Querzug und Verbundermüdung bisher noch keine Rolle spielte, muss überprüft werden, ob dennoch die erforderliche Sicherheit vor einem frühzeitigen Schaden gewährleistet ist. Die Ehe zwischen Stahl und Beton muss also auf den Prüfstand!

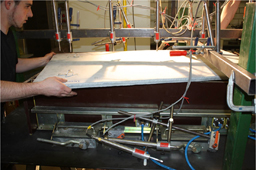

Aus diesem Grund wird derzeit ein entsprechendes Forschungsvorhaben an der TU Dresden durchgeführt. Mithilfe eines speziellen Probekörpers werden in einem sogenannten Ausziehversuch die Verbundeigenschaften bei verschiedenen Querzugbelastungen genauestens untersucht. Dazu müssen verschiedene Längsrissbreiten entlang des einbetonierten Bewehrungsstabes erzeugt und dieser dann dynamisch gezogen werden. Dabei rutscht der Stahlstab stückchenweise aus dem Beton heraus. Dieses Herausrutschen wird als Schlupf bezeichnet und ist ein Maß für die Qualität des vorliegenden Verbundes. Ist die Rissbreite recht groß, wächst der Schlupf schneller an. Wird die Ausziehbelastung gesteigert, kann es zum vollständigen Herausziehen des Stabes kommen. Den Bund zwischen Stahl und Beton gibt es dann nicht mehr.

Für die Verbundbrücke würde solch ein Ausziehversagen eine äußerst starke Schädigung bedeuten. Aber auch schon mittlere Schlupfwerte, welche sich einstellen, noch bevor der Verbund komplett versagt, wären mit sehr großen Verformungen für die Brücke verbunden. Im Extremfall müsste sie dann wohl gesperrt werden. Deshalb ist es sinnvoll, einen Wert für den Schlupf zu definieren, der noch als ungefährlich und damit zulässig angesehen werden kann. Da je nach Verbund- und Belastungsbedingung dieser Grenzwert früher oder später eintritt, ist es wichtig, den Zeitraum so gut es geht zu erfassen.

Dies geschieht allerdings nicht in Stunden, Monaten oder Jahren, sondern man bedient sich der Lastwechselanzahl. Die Ausziehbelastung folgt einem Schwingspiel; d.h., sie pendelt in einer bestimmten Zeit zwischen einem oberen und einem unteren Belastungswert hin und her. Darum reicht es aus, zu zählen, wie oft z.B. der obere Wert angeschlagen wird. Doch was hat das für einen Nutzen, zu wissen, dass der Verbund nach so und so vielen Lastwechseln die kritische Grenze erreicht? Dann wird ja die Brücke trotzdem gesperrt!

Die Frage ist natürlich richtig. Aus den Versuchergebnissen verschiedner Schwingspiele ist es jedoch möglich, diejenige Belastung zu bestimmen, mit der genau eine Million Lastwechsel laufen können, bevor der Schlupf zu groß wird – und das für unterschiedliche Längsrissbreiten. Für die Bemessung bedeutet das: Wird die Brücke so gebaut, dass die Lasten nicht größer und Risse nicht breiter werden, hält der Verbund eine Million Lastwechsel aus. Das ist nicht die Ewigkeit, aber sehr nah dran!

Alexander Lindorf

Dieser Beitrag erhielt im Rahmen des Wettbewerbs Wissenschaftsreportage auf dem Doktorandensymposium 2010 des Deutschen Ausschuss für Stahlbeton (DAfStb) einen Sonderpreis. Alexander Lindorf ist Wissenschaftlicher Mitarbeiter am Institut für Massivbau der TU Dresden.

Großer Lauschangriff auf alte Bauten

Dresdner Bauingenieure wollen Bausubstanz erhalten helfen

Alles wird älter! Nicht nur die Lebenserwartung der Menschen steigt stetig an, sondern auch die unserer Bauwerke. Wir haben über die vergangenen Jahrhunderte einen riesigen Wert an bestehender Bausubstanz geschaffen, und dieser ist nicht so einfach zu ersetzen. Nicht nur die große wirtschaftliche Bedeutung, sondern auch der ideelle Wert der vorhandenen Bauwerke zwingt uns dazu umzudenken. So sind heute schon mehr Bauingenieure damit beschäftigt bestehende Bauwerke zu erhalten anstatt neue zu bauen. In Dresden haben Forscher einen Weg gefunden, mit Hilfe von innovativen Messtechniken mögliche Schädigungen von Bauteilen rechtzeitig zu erkennen.

Der Umgang mit bestehenden Gebäuden erfordert eine ganz andere Herangehensweise als dies für die Planung eines neuen Bauwerkes nötig ist. Das Bauwerk existiert bereits und Materialeigenschaften sowie Bauteilabmessungen lassen sich nicht mehr groß beeinflussen. Die Aufgabe des Bauingenieurs ist es, das bestehende Bauwerk so zu sanieren und instand zu setzen, dass eine weitere Nutzung möglich ist.

Allerdings ist die Bewertung der Trag- und Nutzungssicherheit nicht immer so einfach möglich. Meist existieren nur unvollständige oder überhaupt keine Unterlagen über das Bestandsbauwerk, und so müssen die benötigten Informationen durch eine umfangreiche Bestandsanalyse zusammengetragen werden. Doch ist nicht alles über das Bauwerk so einfach in Erfahrung zu bringen. Gerade Stahlbetonbauwerke aus den Anfängen des 20. Jahrhunderts haben oft eine zu geringe Bewehrung. Rein rechnerisch dürfte das Bauwerk gar nicht mehr stehen, aber die Realität sieht anders aus.

Um diesen Widerspruch zu lösen, greifen Bauingenieure gerne auf Versuche zurück und führen Probebelastungen durch. Die zu untersuchenden Bauteile werden dabei mit Hilfe von Hydraulikzylindern belastet und die Verformungen des Bauwerkes gemessen.

Diese Methode des Nachweises wird bereits seit vielen Jahrhunderten genutzt, weil sie für jeden offensichtlich beweist, dass das belastete Bauteil der Belastung standhält. Doch ist das reine „Bestehen“ des Versuches kein ausreichendes Kriterium dafür, dass das Bauteil auch in Zukunft nicht einstürzt. Deshalb darf während des Belastungsversuches das Bauteil nicht geschädigt werden, d. h. es dürfen sich keine großen Risse bilden oder die Decke nach dem Versuch stark durchhängen.

Diese Schädigungen werden während eines Belastungsversuches dadurch ausgeschlossen, dass das Bauteil die ganze Zeit messtechnisch überwacht wird. Die Verformungen werden online aufgezeichnet und können am Bildschirm in Echtzeit bewertet werden. Erreichen die Messwerte während des Versuches bestimmte Grenzwerte oder nehmen die Verformungen sehr stark zu, ist dies ein Anzeichen für ein sich ankündigendes Versagen. Bisher dürfen Bauteile nur dann durch Probebelastungen untersucht werden, wenn sichergestellt ist, dass sich ein Versagen rechtzeitig ankündigt.

Doch es gibt auch Versagensformen, bei denen eine solche Ankündigung nur sehr gering wahrnehmbar bzw. messbar ist, so dass eine rechtzeitige Entlastung nicht möglich ist und Schädigungen also nicht sicher ausgeschlossen werden können.

Genau mit diesen Versagensformen beschäftigt sich seit einem knappen Jahr eine Dresdner Forschergruppe intensiv. Ziel der Forschungsarbeit ist es, mit Hilfe von photogrammetrischen Aufnahmen und der Messung von Schallemissionen eine Vorankündigung auch bei diesen Versagensarten wahrnehmen zu können.

Bei der Photogrammetrie werden Punktmuster künstlich auf die Bauteiloberfläche aufgesprüht und diese während des Versuches ständig photographiert. Eine automatische Bilderkennung ermöglicht Punktverschiebungen im Mikrometerbereich zu messen und so bereits kleinste Veränderungen im Tragverhalten zu erkennen.

Während die Photogrammetrie das Bauteil von außen überwacht, werden die Vorgänge im Bauteilinneren mit Hilfe von Schallemissionen beobachtet. Jeder noch so kleine Bruchvorgang im Bauteil erzeugt Schallwellen die gemessen werden können und so erkennen lassen in welchem Zustand das Bauteil wirklich ist, obwohl es von außen vollkommen intakt scheint.

Mit Hilfe dieser beiden innovativen Messtechniken sollen in den nächsten Jahren Indikatoren entwickelt werden, die rechtzeitig eine Schädigung ankündigen und so Probebelastungen auch bei den Bauwerken eingesetzt werden können, bei denen es bisher nicht erlaubt war.

Diese Erweiterung der Methode des experimentellen Tragsicherheitsnachweises würde es ermöglichen eine große Anzahl von bestehenden Tragwerken, für die heute kein rechnerischer Nachweis möglich ist, zu erhalten, einen Abriss zu vermeiden und Bausubstanz zu schonen.

Gregor Schacht

Dieser Beitrag erhielt im Rahmen des Wettbewerbs Wissenschaftsreportage auf dem Doktorandensymposium 2010 des Deutschen Ausschuss für Stahlbeton (DAfStb) einen Sonderpreis. Gregor Schacht ist Wissenschaftlicher Mitarbeiter am Institut für Massivbau der TU Dresden.

Die Tragfähigsten kommen aus Dresden

In Kaiserslautern trafen sich in der vergangenen Woche rund 180 Professoren und NachwuchswissenschaftlerInnen zum Doktorandensymposium 2010 des Deutschen Ausschusses für Stahlbeton. Dabei ging es – natürlich – um den Austausch wissenschaftlicher Ergebnisse, aber es gab auch zwei Wettbewerbe. Zum einen war ein Preis „Wissenschaftsreportage“ ausgeschrieben – weil „kreative und innovative Leistungen der Bauforschung in der Öffentlichkeit oftmals keine angemessene Beachtung finden“. Darauf werden wir im BauBlog noch zurückkommen, aber soviel sei schon verraten: Für einen ersten Platz reichte es leider nicht, aber zwei der fünf Dresdner Delegierten wurden mit einem Sonderpreis ausgezeichnet: Dipl.-Ing. Gregor Schacht und Dipl.-Ing. Alexander Lindorf. Wie gesagt: Ihre Reportagen werden hier folgen!

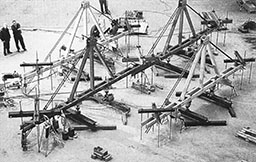

Siegreich war das Dresdner Team aber im zweiten Wettbewerb. Wie am Freitag schon quasi live getwittert, schnitten die Dresdner beim UHPC-Wettbewerb am besten ab. UHPC steht für Ultra High Performance Concrete, zu deutsch Ultrahochfester Beton. Beim Wettbewerb ging es darum, eine punktgelagerte Platte aus Hochleistungsbeton anzufertigen, die bei geringem Gewicht eine möglichst hohe Tragfähigkeit erzielt. 30 Kilo sollte die Platte selbst höchstens wiegen, die Abmessungen waren natürlich auch festgelegt: genau 1400 mm x 800 mm. Drei unterschiedliche Platten hatte das Dresdner Team hergestellt – wobei eine leicht über 30 Kilogramm wog und von vornherein mit der Bemerkung eingeschickt wurde: „Wir wissen, dass sie zu schwer ist – aber bitte prüft sie dennoch außerhalb der Wertung!“

Die Nachwuchsforscher vom Institut für Massivbau und dem Institut für Baustoffe hatten freilich mit allen drei Platten die Nase vorn. Frank Schladitz vom Institut für Massivbau: „Das war eine echte Teamarbeit. Neben mir und Dr. Marko Butler vom Institut für Baustoffe als Betreuer haben vor allem die beiden Studenten Mario Liebelt und Marc Koschemann geholfen, das Projekt zu realisieren!“ Außerdem mit dabei beim Betonieren waren Rainer Belger, Daniel Ehlig, Dr. Frank Jesse, Enrico Lorenz, Katrin Schwiteilo und Dr. Kerstin Speck. 29,93 Kilonewton pro Quadratmeter betrug die Traglast von Dresden II – mehr als doppelt soviel wie die des Zweitplatzierten vom Team Braunschweig (14,2 kN/qm) und mehr als das Dreifache des Drittplatzierten (Firma durcrete, 8,83 kN/qm). Alle drei Platten wogen annähernd gleich viel: ca 29,5 kg. (Die anderen beiden Platten aus Dresden lagen mit 27,38 kN/qm und 25,14 kN/qm ebenfalls weit über den Werten des Feldes – aber gewertet wurden die Mannschaftsleistungen.)

Woran es lag, dass die Dresdner Bauingenieure so gut abschnitten? „Wir haben hier das Know-how sowohl im Bereich UHPC als auch Textilbeton. Die Siegerplatte war hergestellt aus einem UHPC mit einer dreilagigen Carbonbewehrung: Die Mischung macht’s!“

Warum man an der TUD studieren muss

Studienführer, Hochschulrankings, Homepages, Beratungsangebote, Tage der offenen Tür – es gibt viele Angebote, die Studenten die Vorzüge einer Universität präsentieren. Ob man sich dann im Studium wohlfühlt, wird vor allem durch die alltäglichen Abläufe, die Nebenschauplätze und die fachspezifischen Besonderheiten bestimmt, die man nur von innen sehen kann. Um diese persönlichen Einblicke einzufangen und damit die besten Argumente dafür zu finden, „Warum man an der TU Dresden studieren muss!“, läuft derzeit der gleichnamige Wettbewerb.

Studentinnen und Studenten können ihre Ideen in Form von Entwürfen für Plakate oder Postkarten, als Comic, Slogan, Filmdrehbuch oder Film, als Konzepte für Veranstaltungen oder Vorschläge für neue Services für Studierende präsentieren. Die drei besten Ideen werden mit je 500 Euro prämiert und anschließend gemeinsam mit den Autoren umgesetzt. Einsendeschluss ist der 28. Februar.

Die Beiträge senden Sie bitte an:

TU Dresden, Dezernat Studium und Weiterbildung

Wettbewerb „Warum man an der TU Dresden studieren muss!“

01062 Dresden

(Dem Studierenden-Newsletter der TU Dresden entnommen)

Bauindustrie-Preis: Jetzt bewerben!

Der Bauindustrieverband Sachsen/Sachsen-Anhalt e. V. stiftet jährlich einen „Preis der Sächsischen Bauindustrie“ für herausragende Diplom- und Masterarbeiten von Bau- und Architekturstudenten. Unter dem Motto „Innovationen am Bau“ können Diplom- oder Masterarbeiten auf den Gebieten

- Architektur und Gestaltung

- Bauverfahren und Technologien

- Baustoffe

- Baukonstruktionen

- Baumethoden

- Baudienstleistungen

- Baubetriebliche Prozesse

- IT-Anwendungen

eingereicht werden, Dabei sind neue zukunftsweisende Ideen und Lösungen gefragt, die u. a. in gestalterischer, konstruktiver, baubetrieblicher und wirtschaftlicher Hinsicht das Bauen im Ganzen und/oder in Teilbereichen weiterentwickeln und den Gedanken der Nachhaltigkeit beinhalten.

Beteiligen können sich Absolventen der Fachbereiche Bauingenieurwesen und Architektur aller Hochschulen in Sachsen. Die Arbeit muss bis zum Bewerbungsschluss abgeschlossen und verteidigt worden sein. Die Preise werden im Rahmen des „Sächsischen Bautages“ am 5. Juni 2009 in Dresden verliehen.

Die Bewerbung muss bis 31. März 2009 persönlich oder per Post beim Bauindustrieverband Sachsen/Sachsen-Anhalt e. V.eingereicht werden.

Technologiepreis der ProWood Stiftung für Studierende

Bei der Stiftung ProWood heißt es: Mit der Vergabe des „Technologiepreises der ProWood Stiftung“ sollen innovativ und kreativ arbeitende Studierende gewürdigt werden, die mit ihren herausragenden Leistungen dem hohen Stand der technologischen Entwicklungen und den Marktanforderungen entsprechen.

Die eingereichten Arbeiten müssen sich mit dem Werkstoff Holz, seiner Be- und Verarbeitung sowie der technologischen Entwicklung beschäftigen und Vorschläge beinhalten, aus denen neue Produkte, Verfahren oder Dienstleitungen hervorgehen oder mit Hilfe derer bestehende Lösungen weiterentwickelt und verbessert werden können.

Die Preise werden in drei Kategorien vergeben: 1. Projekt- und Abschlussarbeiten an Fachschulen, 2. Studien-, Master-, Bachelor- und Diplomarbeiten an (Fach-) Hochschulen, 3. Forschungsarbeiten und Dissertationen an Hochschulen – PDF und PDF

Termin ist der 2. Februar 2009 [Quelle]

Die besten studentischen Brückenbauer Deutschlands kommen aus Dresden

Die Architekturstudentin Stefanie Reinke und der Bauingenieurstudent Sebastian Merkel haben den VDI-Entwurfswettbewerb „Rheinbrücke“ gewonnen. Das entschied eine hochkarätig besetzte Jury jetzt in Stuttgart. „Die besten studentischen Brückenbauer Deutschlands kommen aus Dresden!“ lautete ihr Urteil: Der Entwurf der beiden Studenten überzeugte die Jury mit seinem stimmigen Gesamtkonzept aus Design, Innovationsgrad und Wirtschaftlichkeit. Auch ein zweites Team aus Dresden wurde für seine Arbeit belohnt: Spontan hatte sich die Jury für einen Sonderpreis entschieden, um Bastian Gerke, Martin Scheller und Markus Dörre für „die Praxisnähe sowie das durchdachte Konstruktionsprinzip“ auszuzeichnen.

Stefanie Reinke und Sebastian Merkel von der TU Dresden lieferten mit ihrer Konstruktion einer Bogenbrücke über den Rhein die überzeugendste Vorstellung und gewannen den mit 5.000 Euro dotierten ersten Preis des VDI-Entwurfswettbewerbes „Rheinbrücke“. Die beiden jungen Dresdener fanden die richtige Erfolgsmixtur aus Designsaspekten, Innovationsgrad und auch Wirtschaftlichkeit. Der zweite Platz ging an Michael Klippel, Kimmo Jebens und Frederik Teworte von der RWTH Aachen, die mit ihrem Entwurf einer futuristischen Schrägkabelbrücke ins Rennen gegangen waren. Platz drei belegten die Lokalmatadoren der Universität Stuttgart, Daniel Adolphs und Johannes Schneider. Ihr Entwurf einer Bogenbrücke bestach besonders durch seine dynamisch gestaltete Linienführung.

[mehr]